ダイレクト ギヤ チャンファリング(DGC)

歯車の歯側面歯面取りと歯先面取り(セミトップ)を、NC加工機で付与するためのNCプログラムを簡単に作成できるソフトウェアです。

プログラム概要

歯面取りの現状

歯車の歯切加工では大きなバリが発生してしまいます。

そのバリを除去することや歯の側面のエッジ部を除去するたに、歯車の製作において歯面取りの工程は、重要ではないものの不可欠な工程となります。

歯車の量産工法の歯面取りでは、”ギヤフレージング”と呼ばれる歯の諸元に対して専用設計されたカッターを用いて加工する方法や、”キツツキ型”と呼ばれる歯の諸元に対して専用設計されたバイトの往復運動により加工する工法があり、専用設備により非常に短時間で加工されます。

ただし、これらの工法は専用の工具と設備が必要があり、調整も難しく完全な大量生産の工法となります。

歯車の試作で使用される面取り工法としては、主に以下の3つの工法が使用されていると思います。

- 手作業(リューター等を使用)

- 面取り加工機による倣い加工(砥石やエンドミルを使用)

- CAMによる加工(ボールエンドミルを使用)

面取り加工機はメカ機(非NC機)によるもので、倣いによる性質もありどのような部品形状にも対応出来る訳ではなく、未だに手作業による面取りが試作現場では多く使用されています。

また、CAM加工は3D モデルで面取り形状を作成し、ボールエンドミルにより5軸NC加工機で加工することになり、面取りのような余り付加価値の高くない工程に費用の掛かりすぎる工法を選択することになります。

DGCコンセプト

DGCは、上記のような歯車の試作の現状の中で、CAMよりもっと効率的にNC加工機を活用し面取り加工を行えないかと考えたものです。

DGCは上記の2と3の工法の間を埋める工法になり歯面取りに特化したソフトウエアにより、下記の3項目を実現します。

- 面取り加工機より様々な部品に柔軟に対応し、加工品質を向上

- CAMよりもNCプログラムを出力するまでの作業を簡単に

- CAMよりも加工時間を短縮

DGC対象設備

使用出来る設備は3軸以上のNC加工機です。

旋盤ならX-Z-C軸を制御できるミーリング付きNC旋盤、マシニングセンターならX-Y-Z軸の設備から使用可能ですが、3軸設備だと機能が制限されます。

制御できる軸が増えるほど使える機能が増えて加工対象ワークの形状による柔軟性が増します。5軸加工機では全てのDGCの機能を使用出来ます。

DGCの5軸機用のソフトウェア1つあれば様々な汎用NC加工機の面取り加工プログラムが作成出来るため、極力、制御軸数の少ない設備を選択する方が動作速度も早く、設備も安価なため、付加価値の低い面取り加工には有効になります。

また、面取りでは厳しい精度は要求されないため、精度良く加工出来なくなった古い汎用NC加工機を利用するのも良いと思います。

歯車加工技術研究所のコンセプトは、歯車加工専用のソフトウェアを提供することで汎用NC加工機を歯車加工に有効活用することであり、DGCもその中の1つになります。

DGCで出来る面取り(バリ取り)

DGCでは、以下の4項目の面取りを行うことができ、これらを組み合わせた裏側端面の歯側面の面取りを含めた1つのNC加工プログラムを出力します。

- 歯側面面取り①(軸方向から工具をアプローチ)

- 歯側面面取り②(径方向から工具をアプローチ)

- ボールエンドミルを使用したバリ取り

- 歯先面取り(セミトップ)

上記4つの加工方法の詳細は、以下にそれぞれについて説明致します。

歯側面面取り①

軸方向からエンドミルをアプローチする歯側面の面取り方法で、まずこの方法で加工出来ないかを考える基本の面取り方法です。

軸方向からのアプローチ

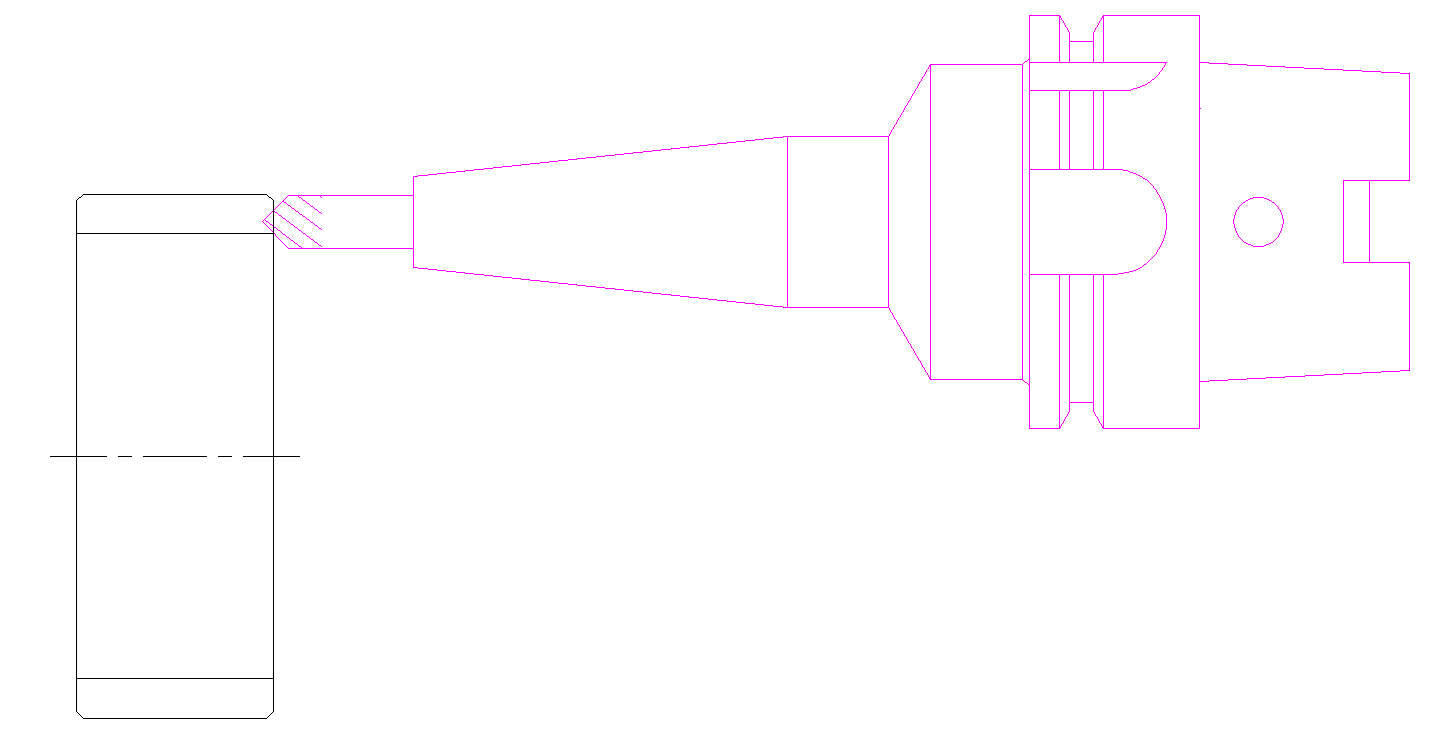

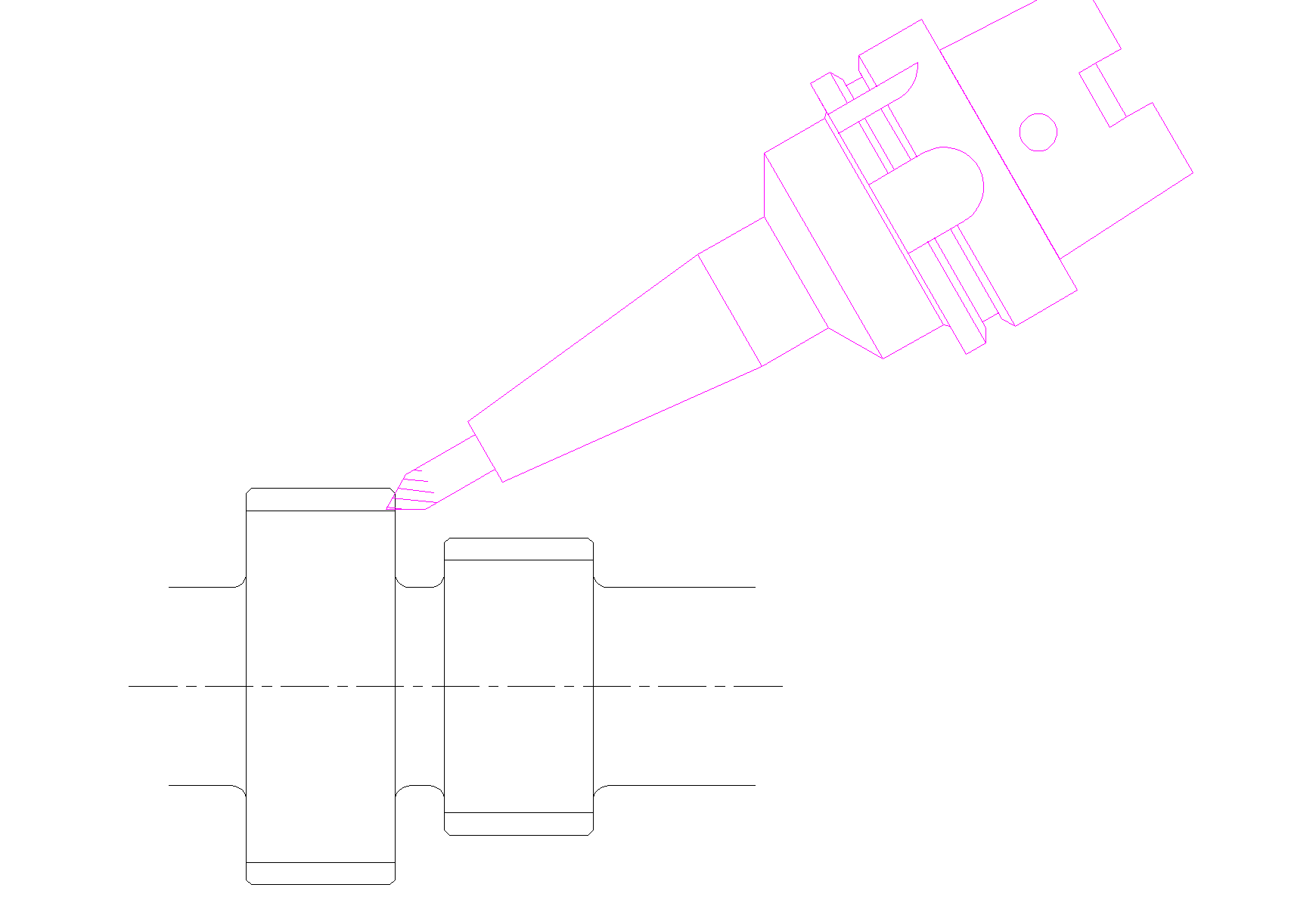

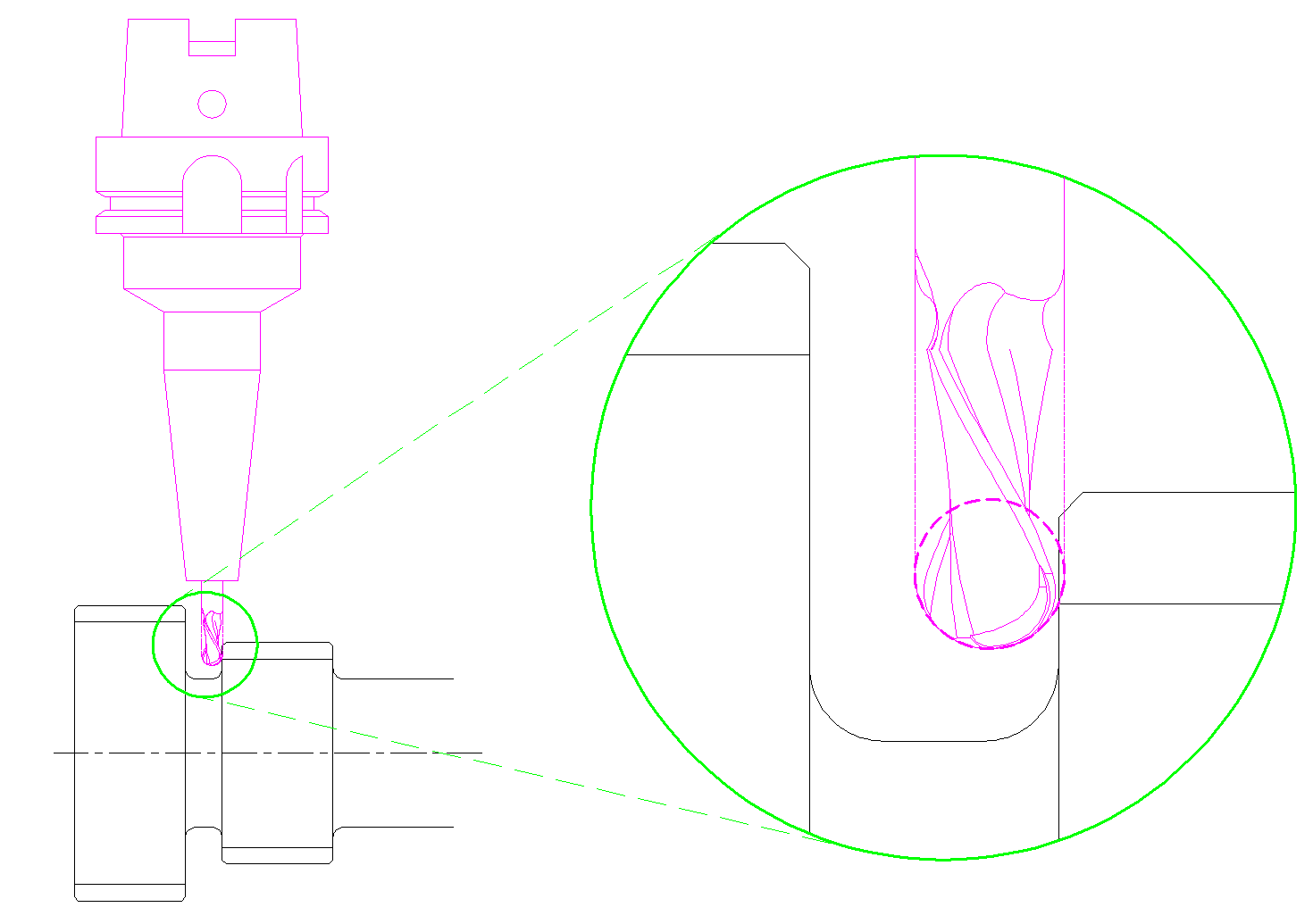

この面取り方法では、下図のように先端がテーパーのVカットエンドミルを軸方向からアプローチして面取りを付与します。

付与される面取りの角度は、選択したエンドミルのテーパー角に依存します。

平歯車やハスバ歯車の鈍角側歯側面と歯底部は先端角90°のVカットエンドミル、はすば歯車の鋭角側歯側面は先端角0°~60°のVカットエンドミルを用いて加工します。

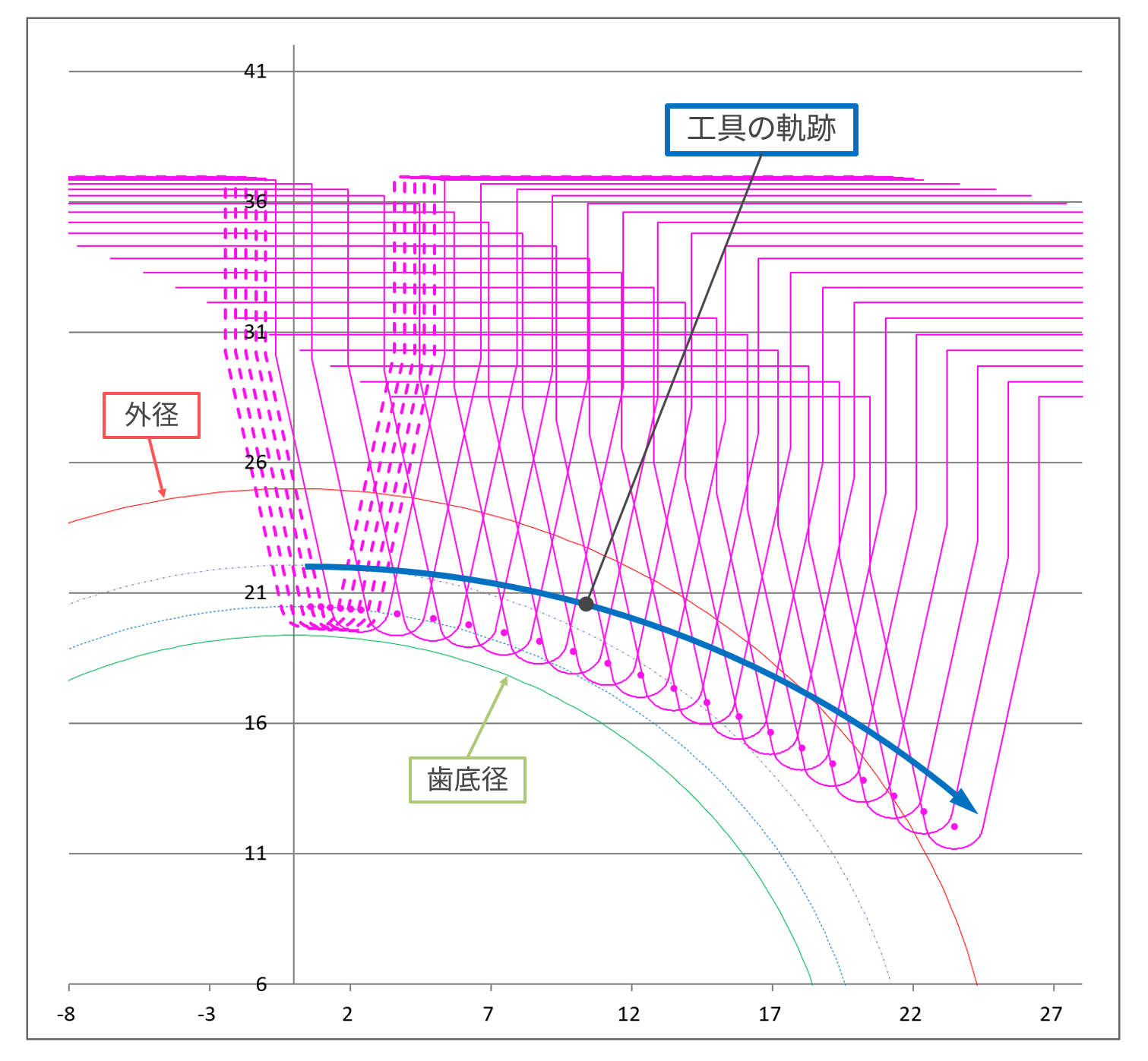

上図は右ネジレのハスバ歯車に面取り加工のパスを描いた事例です。

パスは ”左歯面”、"歯底"、"右歯面" に分けて考えます。

この事例では "ギヤフレージング" に模して歯元から歯先に向かって面取り形状を大きくし、

歯元部はホブ加工によるバリを除去するだけのパスとしています。

この面取り方法では1度出力したNCプログラムを変更することなく、マクロ変数に値を入力するだけで、歯先から歯元部の面取り量の変化を調整することが出来ます。

この調整は軸方向のエンドミルの位置を歯先から歯元に向かって変化させることで実現させているため、先端角の大きいエンドミルの方が使いやすく、スクエア(先端角 0°)のエンドミルを用いた場合はNCプログラムから変更する必要があります。

出力座標

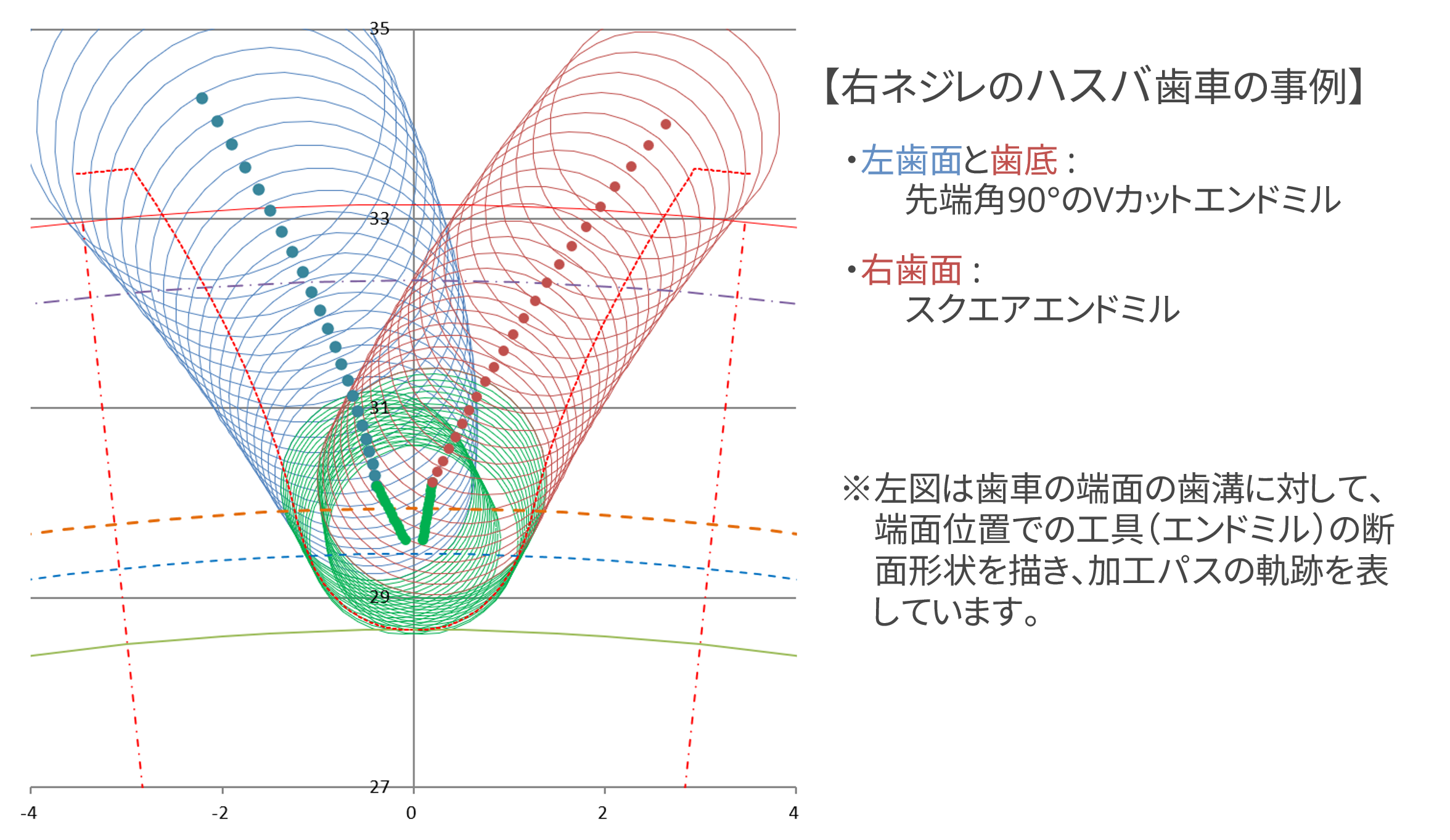

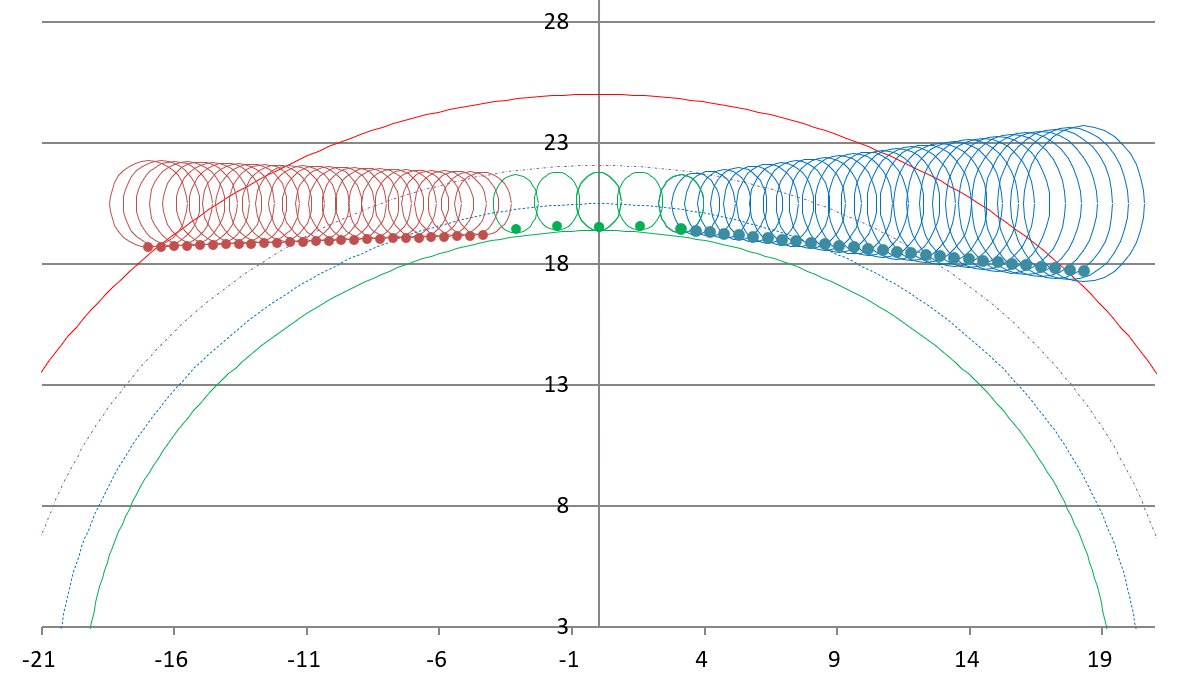

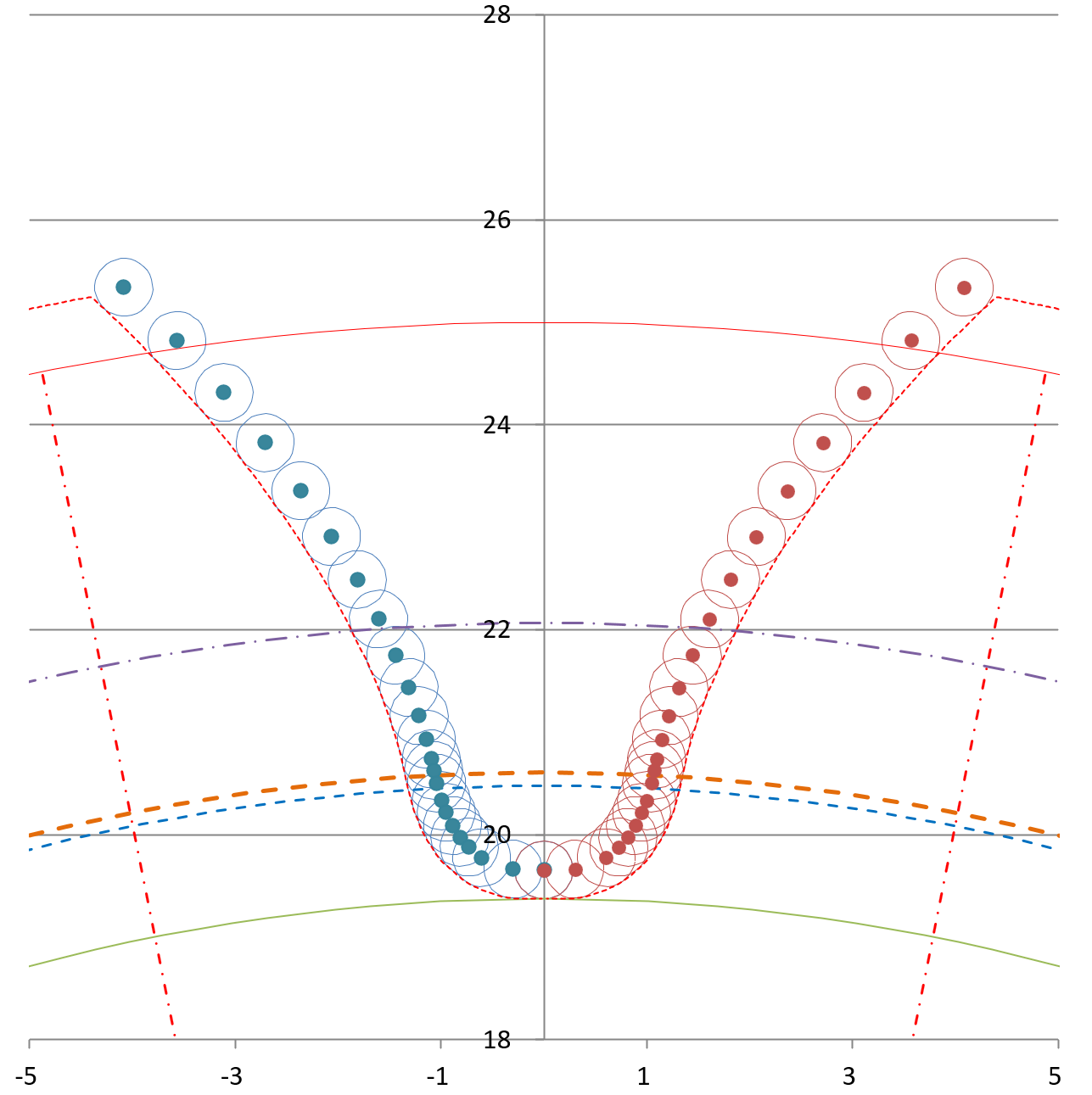

下の図は実際の設備でワーク端面における工具断面がどのように動くかをNCプログラムにする座標点で描いたものです。NCプログラムの出力の座標は、設備に合わせて下図の3つの出力を選択出来ます。

5軸の汎用NC加工機では3つの座標の出力に対応可能ですが、Y軸の無いNC旋盤では "X-C座標出力"、3軸のマシニングセンターでは "X-Y座標出力"の一択となります。

C軸を動かした方が指令する座標の点数が少なくても滑らかな曲線の動きで加工出来るため、"X-Y座標出力を選択します。"

"Y-C座標出力" を必ず選択する必要があるのは、次に述べる工具を傾斜させて加工する場合です。

工具傾斜

軸方向からのアプローチする場合でも、下図のように少し工具を傾けて干渉を避けて加工することが出来ます。

ただし、この傾け角は歯底の形状にもよりますが、工具の先端角の半分(先端角60°の工具なら傾け角30°)程度までになります。

工具を傾けた場合、下図のようにワーク端面における工具の断面形状は楕円となります。

工具の接触点をコントロールしやすいよう、ワーク歯面に対して工具断面の楕円短軸の点を加工点とするために、工具を傾けた場合に選択出来るのは下図のように"Y-C座標出力"のみになります。

動画

プログラムの作成方法と加工の動画です。

プログラムの作成はDGCの開発当初のもので、現在は大きく仕様変更していますが、加工の動きは同じです。

※扉を開けてのビデオ撮影であり、設備は安全仕様でシングルブロックで動かしています。

実際には一瞬で1歯の加工は終了します。

歯側面面取り②

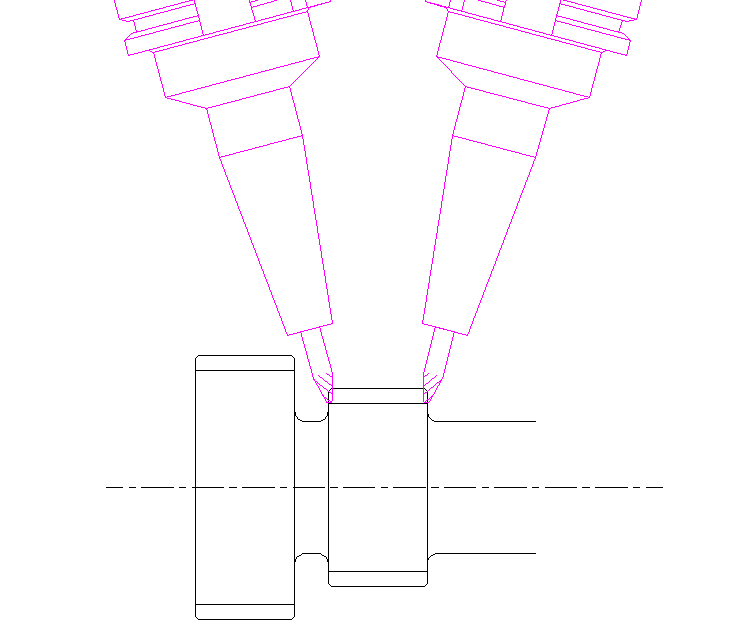

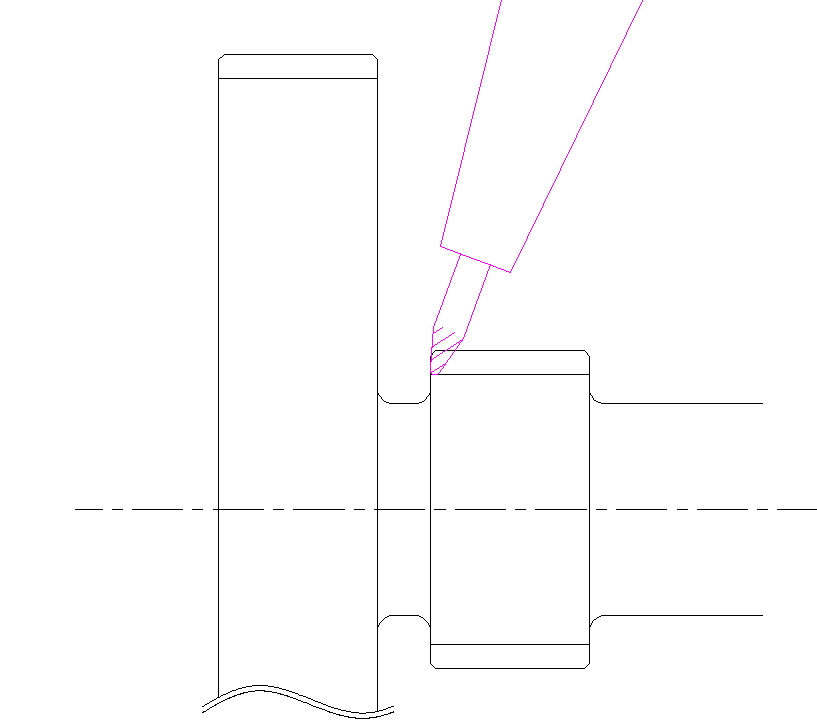

先の軸方向アプローチでは干渉が避けられない場合や、裏側の端面も同時に面取りを行いたい場合に、下図のような径方向からの面取り方法を選択します。

この面取り方法では、主にハスバ歯車の鋭角側歯側面の面取りを行います。

径方向からのアプローチ

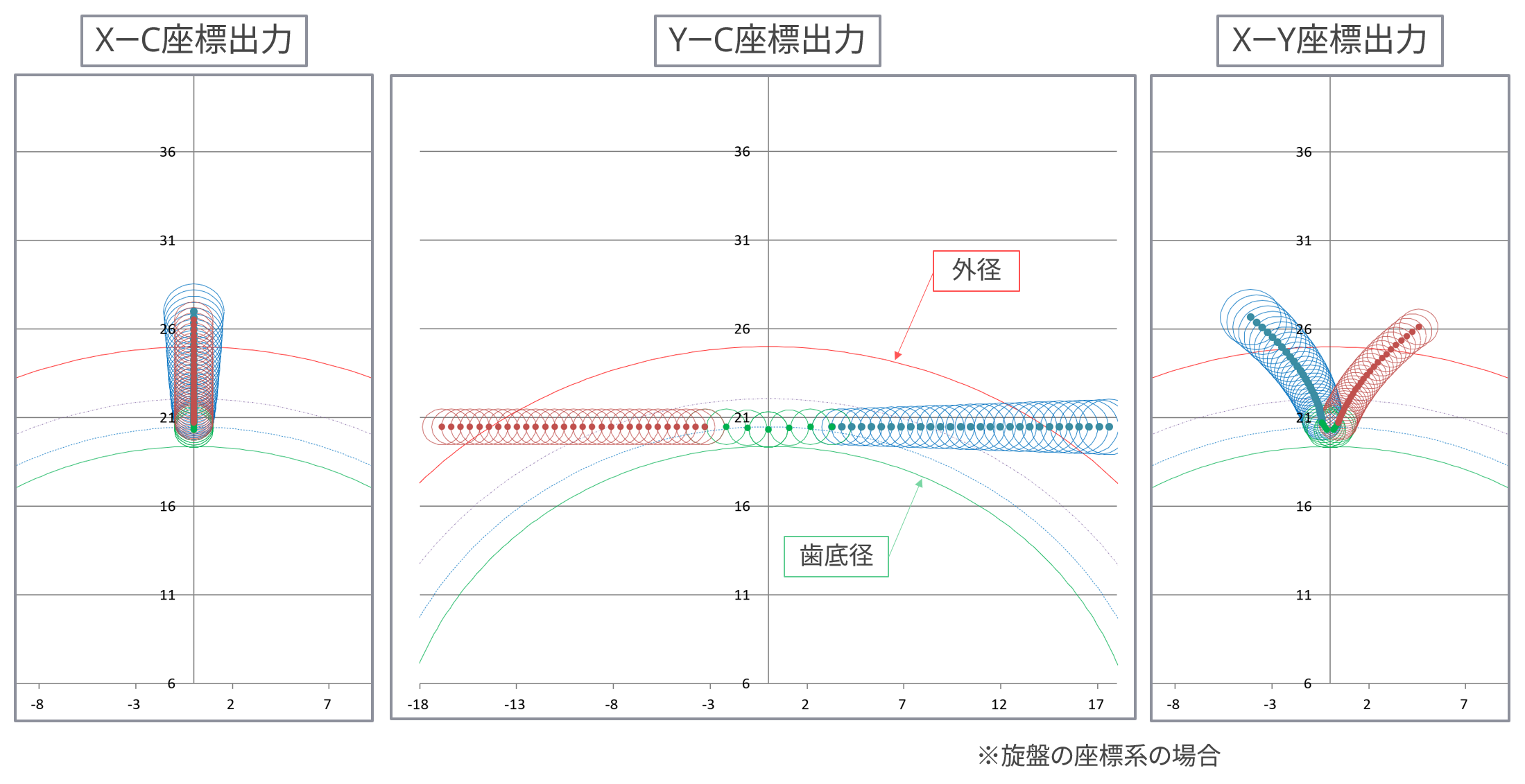

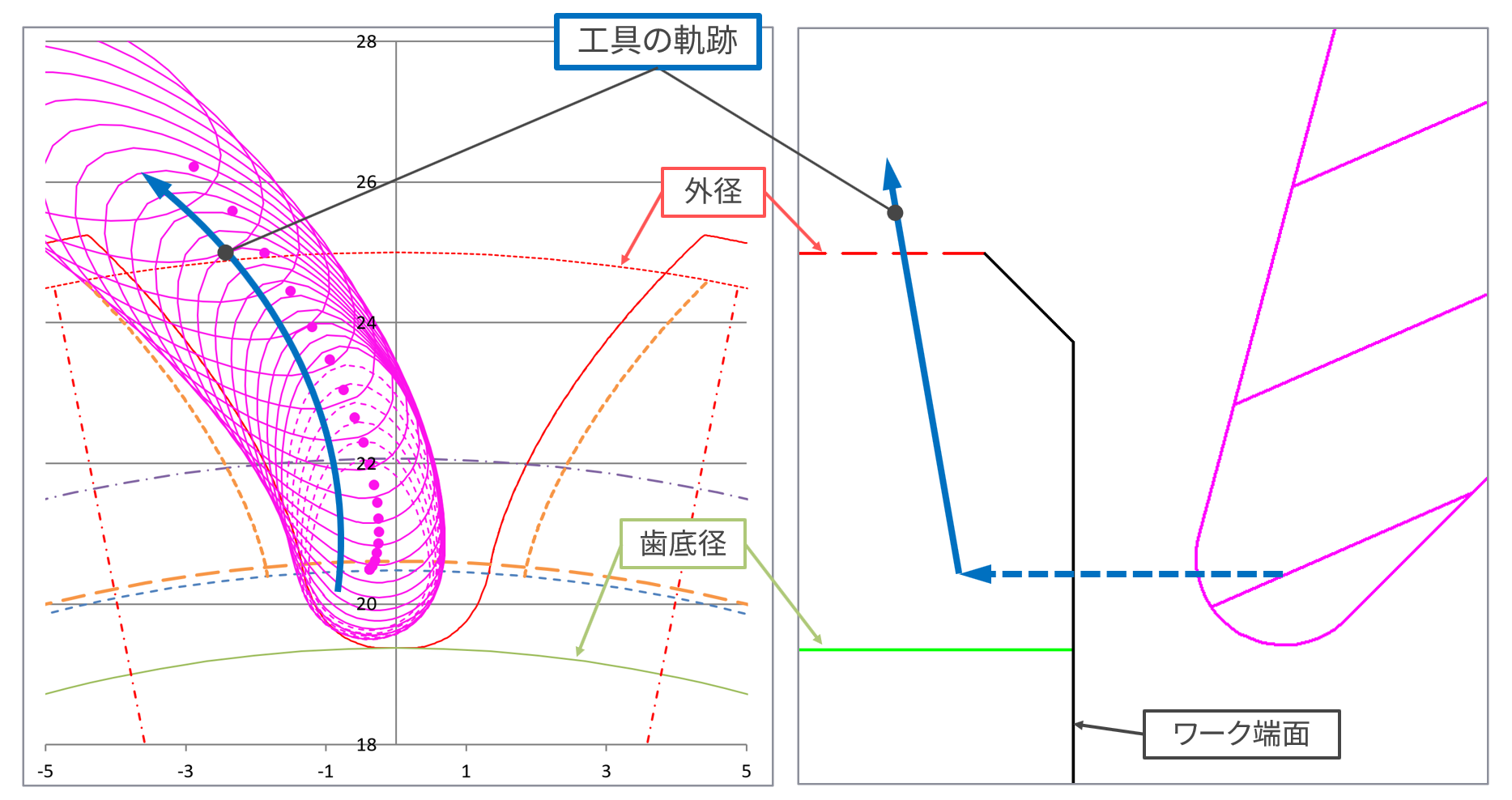

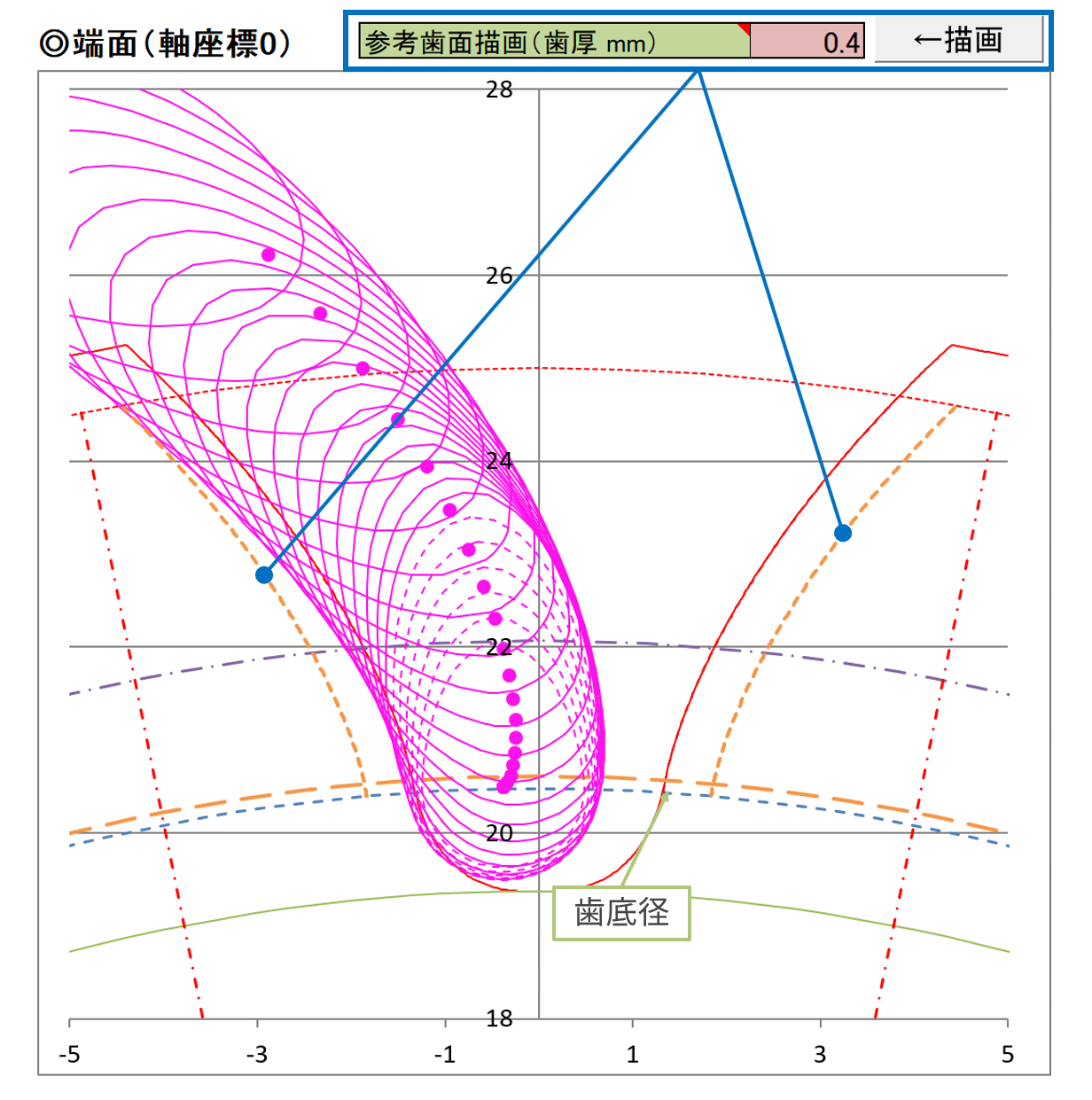

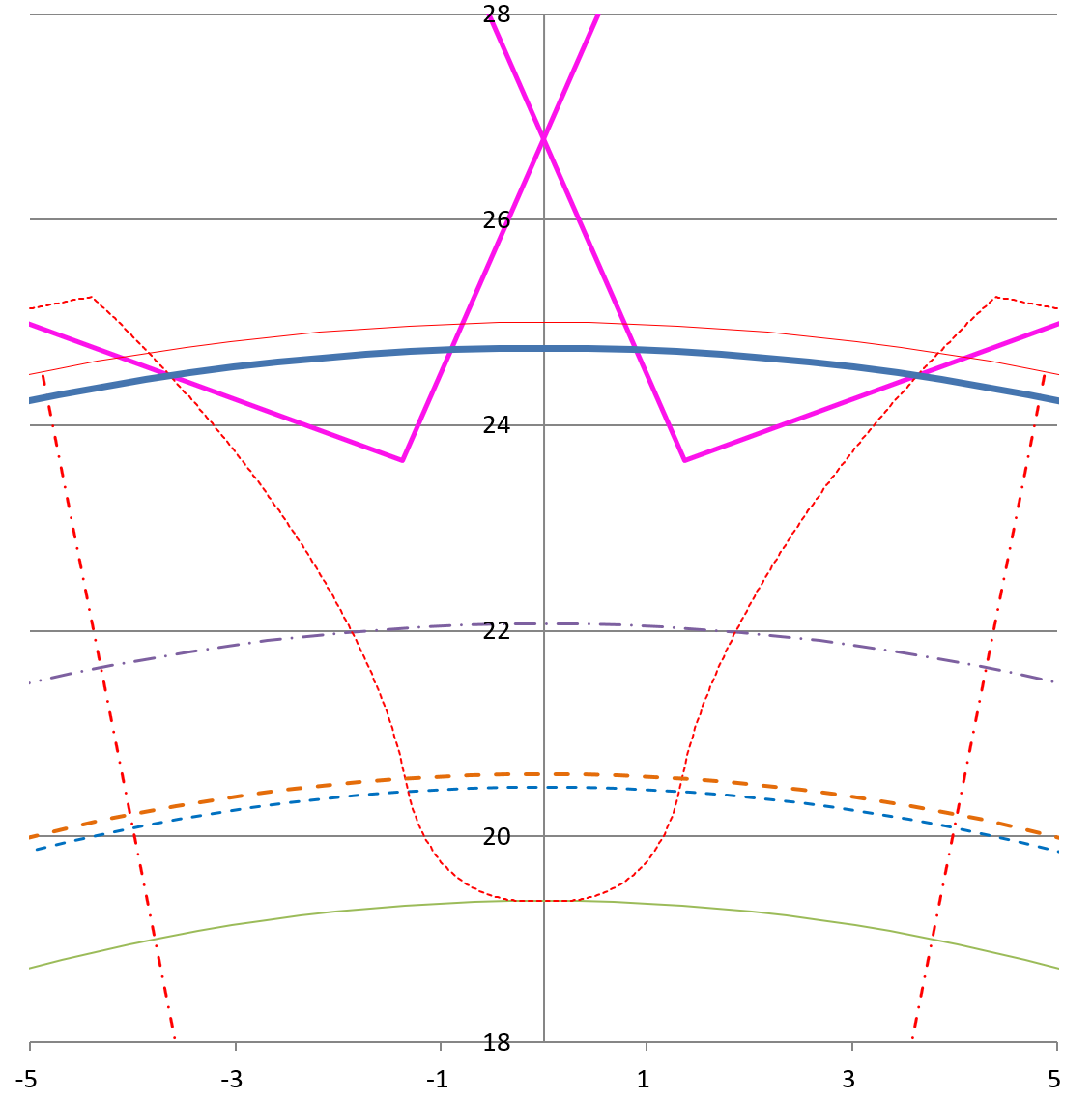

この面取り方法では下図のように径方向からアプローチして面取りを行います。

工具は ”ボールエンドミル" や "テーパーボールエンドミル" を使用します。

面取りは主に工具の側面部で加工します。工具を少し傾けているのは工具の側面部を利用するためです。歯底のフィレット部に滑らかに面取り形状を繋げるために先端がボールのエンドミルを使用します。

加工の動きとしては、下図の右側の青い点線の矢印のように軸方向に向かって工具中心がワーク端面に入るまでアプローチします。(左の図だとピンク色の点線部がアプローチの工具の軌跡となります。この時に工具の刃先R部で最歯底部が加工されます。

その後、工具は歯先に向かって加工していきます。この時はエンドミル側面を使用します。

下の左側の図では歯溝中心で工具の軌跡を描いていますが、実際にはXYZの3軸とワークの回転軸

の4軸を動かしながら加工します。

上の左側の図では歯溝中心で工具の軌跡を描いていますが、実際も加工座標では下図のようにXYZの3軸とワークの回転軸の4軸を動かしながら加工します。

面取り量と干渉確認

この面取り方法では、付与したい面取り量を入力するのではなく、どのように工具を動かすかを入力します。

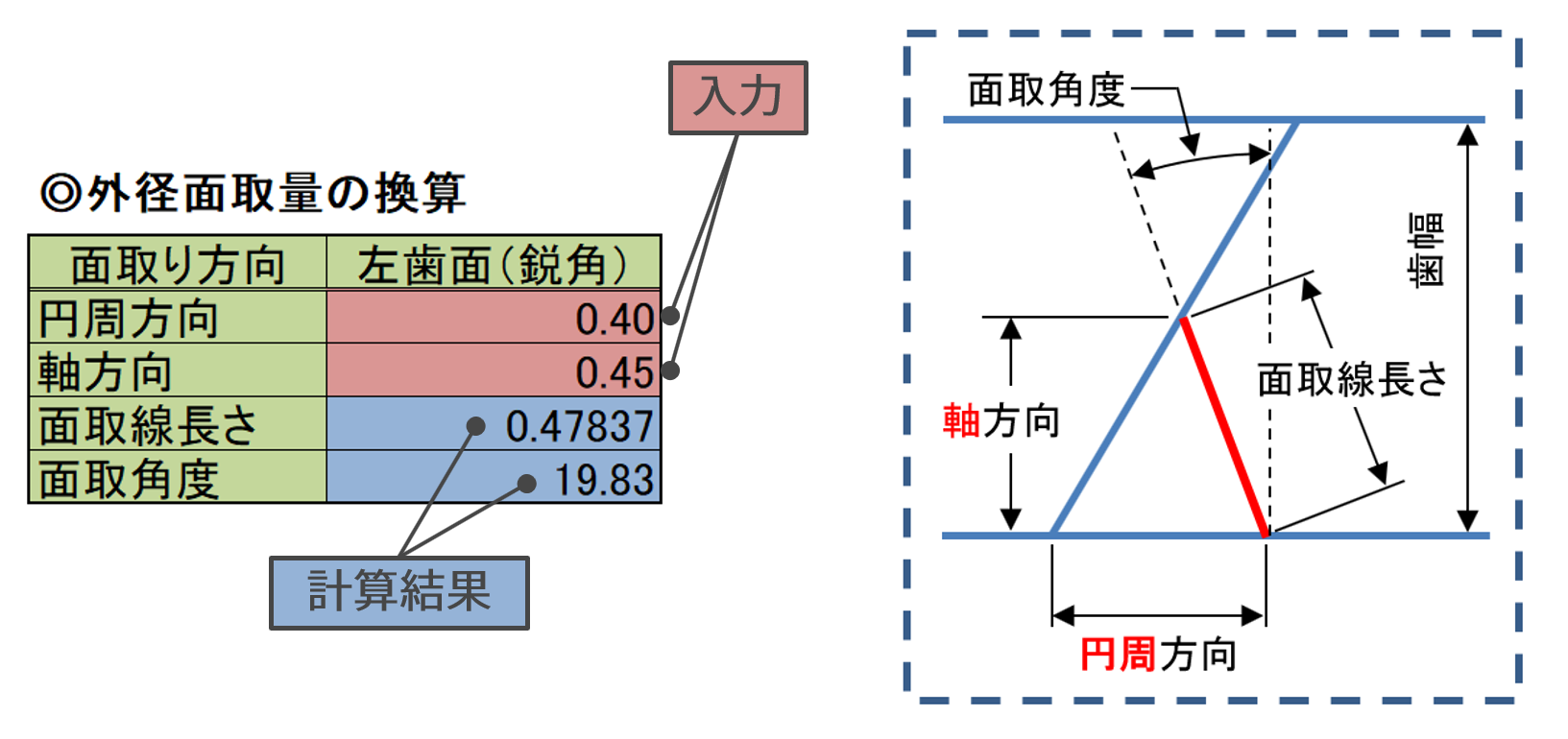

工具の動かし方を入力した結果、径方向の面取り量は、下図のように参考歯面を描画して歯先における円周方向の面取り量を確認します。(下図の場合の歯先の円周方向面取り量は 約"0.4")

軸方向の面取り量を確認するには、下の動画のように端面の軸方向の座標を0とすると、そこから少しずつ軸方向の座標をずらしていき工具が歯先から離れた時の軸座標から、軸方向の面取り量を確認します。(下の動画の場合に軸方向面取り量は 約"0.45")

円周方向と軸方向の面取り量を確認出来たら、その値を下の表に入力することで、"面取り線の長さ" や "面取り角度が計算結果として得ることが出来ます。

反対からのアプローチ

更に干渉が厳しい場合は、下図のように反対側からアプローチすることも出来ます。

反対側からアプローチする場合は、先の軸方向の任意断面の図で工具と歯面の干渉を確認し、実際の加工時も注意して設備を操作する必要があります。ただし、工具の動かし方の入力はこちらの方が分かりやすいです。(ここでは詳細の説明は省略します。)

ボールエンドミルバリ取り

ボールエンドミルバリ取りでは、面を付与するものではなく、歯切で発生したバリを除去するだけのものです。

先の歯側面面取り②(径方向アプローチ)では、歯底や鈍角側側面の面取りを付与出来ないため、この部分のバリ取りを行うことを主に想定しています。

下図はボールエンドミルで歯底部のバリ取りを行っている様子です。

ボールは歯車端面に対して、ほんの少し切り込む(切込量は調整可)ことで、バリを取りたい端面へボールのRの角度を調整します。

下の図は、歯車端面での、ほんの僅かに切り込んだボールエンドミルの断面の加工パスの軌跡を描いたものです。このように忠実に歯車の歯形形状に沿ってボールエンドミルを動かすことでバリ取りを行います。

ボールエンドミルバリ取りでは、歯側面面取り①と同様に "X-C座標出力"、"Y-C座標出力"、"X-Y座標出力" を選択出来るため、使用出来る設備は旋盤ではミーリング旋盤、マシニングセンターでは3軸NC機以上で使用可能となります。

歯先面取り(セミトップ)

主に先端角90°の面取り用エンドミルを使用し、歯先面取り(セミトップ)も加工することが出来ます。

歯先面取りを使用出来る設備は旋盤ではY軸付のミーリング旋盤(4軸NC以上)、マシニングセンターでは5軸NC機(チルト軸がインデックス出来れば4軸NCでも可)となります。

この歯先面取りはダイレクトギヤミーリング(DGM-5axis)と全く同じものですが、ホブカッターなど他の工法で歯切された部品の歯側面面取りと同一工程で加工出来るようDGCにも設定しています。

面取り量の微調整

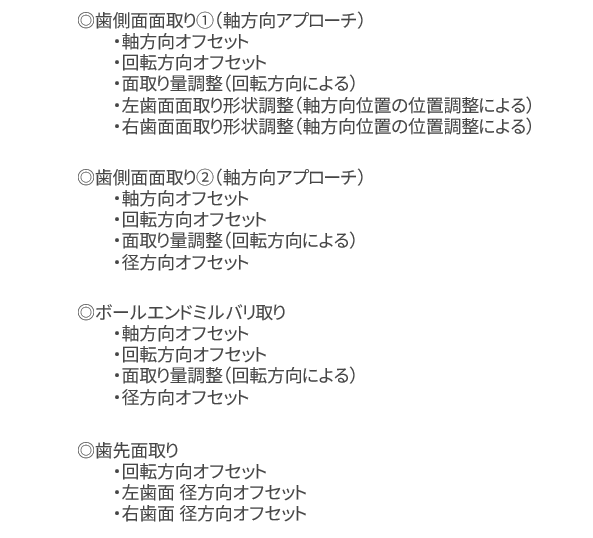

DGCでは、NCプログラムの中に下のリストのようなオフセットや調整項目のマクロ変数を設定しており、一旦出力されたNCプログラムに対して、初品加工でNG品にしないように徐々に面取り量を大きくしていったり、面取りの大きさを調整したり出来るように工夫をしています。

試加工時は”1歯だけ加工する”など自由に加工歯数を設定し試加工をしやすく出来るようにも工夫をしています

"歯側面面取り①(軸方向アプローチ)"では、先にも述べましたが、歯先から歯元にかけての面取り量の変化も調整することが可能です。

ダウンロード

プログラムは以下のリンク先からダウンロード可能です。

※ただし、起動するには登録キーが必要なので、ダウンロードは契約ユーザーか試用ご希望の方用です。

ダイレクトギヤチャンファリング(DGC)のダウンロード

試用について

DGMプログラムの試用をご希望のお客様は、以下のリンク先のお問合せフォームからご連絡下さい。

お問合せフォーム

ご要望に応じて、試用期間を限定した登録キーを送付致しますので、それを受け取ると試用可能となります。

価格・利用規約

ダイレクトギヤチャンファリング(DGC)の価格と利用規約は、以下のリンクからPDFファイルをダウンロード出来ます。

DGM・DGC_料金表(2023-1-05改定)

利用規約兼保守サポート規約

※旧文書はこちらからダウンロード出来ます。

取扱説明

ダイレクトギヤチャンファリングの操作説明は、現在、Skype等のよるWeb会議により行っております。

現在はソフトウェアの拡充やブラッシュアップに力を注ぎたいのですが、お客様の増加に合わせて、動画かHP上に取扱説明を記載していこうと思っています。

いずれにしても、この場所を起点に取扱説明書を連絡していく予定です。